Perbedaan antara FMEA dan FMECA

FMEA vs FMECA

Baik, FMEA dan FMECA, adalah dua metodologi yang digunakan dalam proses produksi, dan fakta dasar dalam perbedaan antara FMEA dan FMECA adalah bahwa satu adalah perpanjangan dari yang lain. Untuk menjelaskan lebih lanjut, mode kegagalan dan analisis efek (FMEA) dan mode kegagalan, efek dan analisis kritisitas (FMECA) adalah dua jenis teknik yang digunakan dalam mengidentifikasi kegagalan atau kesalahan tertentu dalam suatu produk atau proses dan untuk mengambil tindakan korektif untuk memperbaiki masalah; dan FMECA adalah pengembangan untuk FMEA. Artikel ini menyajikan kepada Anda analisis lebih lanjut tentang perbedaan antara FMEA dan FMECA.

Apa itu fMea?

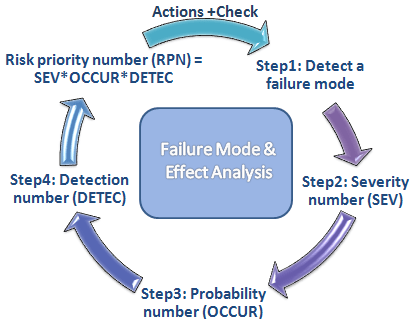

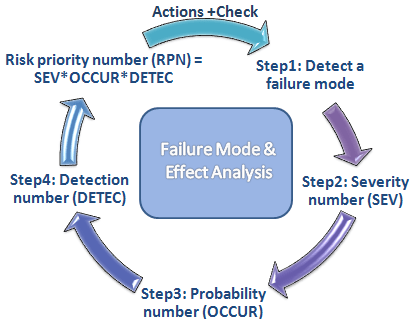

FMEA adalah singkatan dari Mode Kegagalan dan Analisis Efek dan dapat dianggap sebagai pendekatan langkah demi langkah untuk menentukan kegagalan atau kesalahan yang terjadi dalam proses manufaktur, desain atau perakitan atau dalam produk atau layanan.

Mode kegagalan berarti mode atau cara yang mempengaruhi kegagalan. Kegagalan dapat menyebabkan ketidakpuasan pelanggan, yang dapat mengakibatkan pengurangan volume penjualan. Analisis efek mengacu pada mempelajari konsekuensi atau alasan kegagalan tersebut. Oleh karena itu, tujuan FMEA adalah untuk mengambil tindakan/langkah yang diperlukan untuk menghilangkan atau mengurangi kegagalan, dimulai dengan yang prioritas tertinggi.

FMEA digunakan pada tahap desain untuk mencegah kegagalan. Kemudian, digunakan pada tahap kontrol, sebelum dan selama pengoperasian proses yang sedang berlangsung. FMEA harus dimulai pada tahap konseptual yang paling awal dari desain dan perlu berlanjut sepanjang umur produk atau layanan.

FMEA dapat digunakan di,

• Merancang atau mendesain ulang proses, produk atau layanan setelah penyebaran fungsi kualitas.

• Saat mengembangkan produk dengan lebih banyak fitur.

• Sebelum mengembangkan rencana kontrol untuk proses baru.

• Pada saat peningkatan tujuan direncanakan untuk proses, produk, atau layanan yang ada.

• Menganalisis kegagalan proses, produk atau layanan yang ada.

Apa itu FMECA?

FMECA adalah versi yang lebih baik dari FMEA dengan menambahkan bagian analisis kekritisan, yang digunakan untuk memetakan probabilitas mode kegagalan terhadap dampak konsekuensi. FMECA dapat diilustrasikan sebagai metode yang digunakan untuk mengidentifikasi kegagalan sistem, alasan di balik kegagalan dan dampak kegagalan tersebut. Dengan istilah kekritisan, proses FMECA dapat digunakan dalam mengidentifikasi dan fokus pada bidang desain dengan banyak perhatian.

Lebih lanjut, FMECA dapat berguna dalam meningkatkan desain untuk produk dan proses, yang akan menghasilkan keandalan yang lebih tinggi, peningkatan keamanan, kualitas yang lebih baik, pengurangan biaya dan peningkatan kepuasan pelanggan. Saat membangun dan mengoptimalkan rencana pemeliharaan untuk sistem yang dapat diperbaiki dan prosedur jaminan kualitas lainnya, alat ini akan membantu.

Selain itu, FMEA dan FMECA diharuskan untuk memenuhi persyaratan kualitas dan keselamatan, seperti ISO 9001, Six Sigma, Praktik Manufaktur yang Baik (GMP), Undang -Undang Manajemen Keselamatan Proses, dll.

Apa perbedaan antara FMEA dan FMECA?

• Metode FMEA hanya memberikan informasi kualitatif sementara FMECA memberikan informasi kualitatif maupun kuantitatif, yang memberikan kemampuan untuk mengukur saat melampirkan tingkat kekritisan ke mode kegagalan.

• FMECA adalah perpanjangan dari FMEA. Oleh karena itu, untuk melakukan FMECA, diperlukan untuk melakukan FMEA diikuti dengan analisis kritis.

• FMEA menentukan mode kegagalan suatu produk atau proses dan pengaruhnya, sementara analisis kekritisan memberi peringkat mode kegagalan tersebut dalam urutan kepentingan dengan mempertimbangkan tingkat kegagalan.